Pour Moteurs en pouces de diamètre qui doivent fonctionner à des tensions différentes, la méthode pour obtenir une commutation de tension sans endommager les performances du moteur peut consister à sélectionner un dispositif de commutation de tension approprié. Un transformateur est un appareil qui convertit la tension grâce au principe de l'induction électromagnétique. Lorsque le moteur doit passer d'une tension à une autre, un transformateur approprié peut être sélectionné pour modifier la tension d'alimentation. Par exemple, si le moteur a été conçu à l'origine pour fonctionner à 230 V, mais doit maintenant fonctionner à 115 V, un transformateur abaisseur avec une alimentation de 115 V connectée à l'extrémité d'entrée et un moteur connecté à l'extrémité de sortie peuvent être sélectionnés. La sélection du transformateur doit être basée sur la puissance nominale et la tension nominale du moteur, en garantissant que la capacité nominale est supérieure à la puissance nominale du moteur pour garantir le fonctionnement normal du moteur.

Dans certaines applications avancées, un relais de commutation de tension peut être utilisé pour réaliser une commutation de tension automatique. Ce relais sélectionne généralement automatiquement la tension de sortie appropriée en fonction du changement de tension d'entrée. Le circuit de commutation doit être configuré dans une configuration double, c'est-à-dire que le circuit de commutation est indépendant et l'alimentation à découpage est indépendante, afin de réduire l'impact des anomalies de l'équipement et de permettre à l'opérateur de juger plus facilement du problème et du traitement d'urgence.

Assurer la douceur de la commutation de tension. Lors de la commutation de la tension, assurez-vous que la vitesse de commutation, le moment d'inertie, le couple de charge et les autres grandeurs d'état du moteur restent inchangés autant que possible. En contrôlant avec précision le timing de commutation, l'impact sur les performances du moteur pendant le processus de commutation peut être réduit. Lors de la commutation de tension, la différence de tension avant et après la commutation doit être minimisée. Plus la différence de tension est grande, plus l'amplitude de fluctuation de la vitesse du moteur et du couple électromagnétique après la commutation est grande, et plus le couple d'impact et le courant d'impact sont grands. La différence de tension au moment de la commutation peut être modifiée en ajustant la phase initiale de la tension d'alimentation ou l'angle de position initiale du rotor, réduisant ainsi l'impact pendant le processus de commutation.

Tenez compte des mesures de protection du moteur. Pendant le processus de commutation de tension, assurez-vous que le moteur n'est pas endommagé par une surtension ou une sous-tension. Des dispositifs de protection contre les surtensions et les sous-tensions peuvent être configurés pour couper automatiquement l'alimentation électrique afin de protéger le moteur lorsque la tension dépasse ou tombe en dessous de la plage définie. Le moteur peut surchauffer pendant le fonctionnement, en particulier pendant le processus de commutation de tension. Par conséquent, un dispositif de protection thermique doit être configuré pour surveiller la température du moteur et couper automatiquement l'alimentation électrique lorsque la température dépasse la valeur définie.

Lors de la commutation de tension, assurez-vous que le câblage du moteur et du dispositif de commutation de tension est correct pour éviter un court-circuit ou des dommages au circuit. Des fils et des fiches standard doivent être sélectionnés pour garantir la sécurité et la fiabilité du circuit. L'état de fonctionnement du dispositif de commutation de tension et du moteur doit être vérifié régulièrement pour garantir leur fonctionnement normal. Dans le même temps, le moteur doit être entretenu et réparé si nécessaire pour prolonger sa durée de vie.

Nouvelles de l'industrie

Maison / Nouvelles / Nouvelles de l'industrie / Pour les moteurs en pouces de diamètre qui doivent fonctionner à des tensions différentes, comment réaliser une commutation de tension sans endommager les performances du moteur ?- Tous les produits

- Accessoires et outils

- Pièces de réfrigération

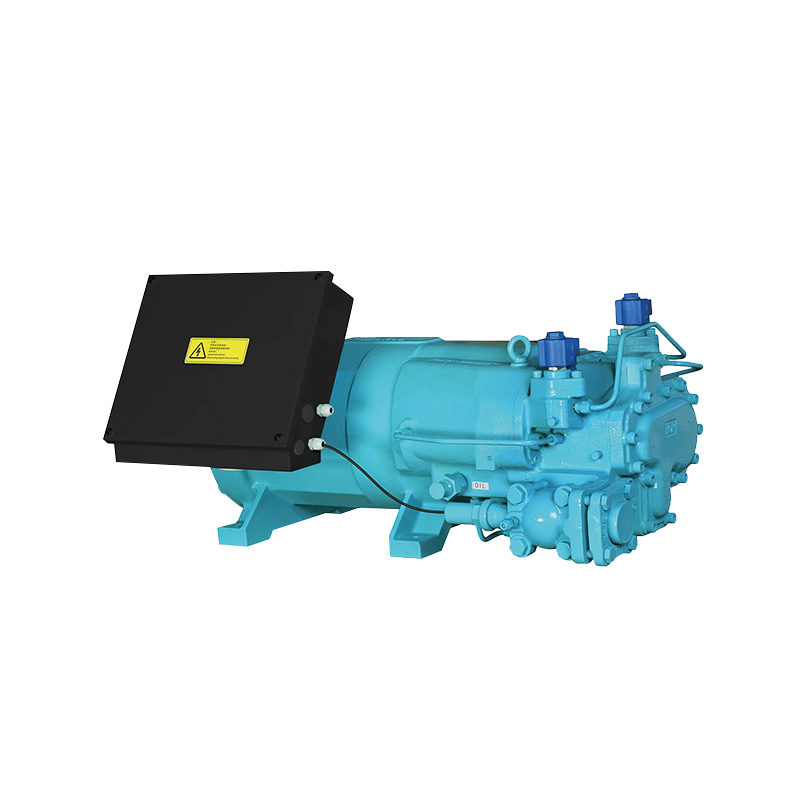

- Compresseur semi-hermétique Blait

- Unité de condensation

- Condenseur

- Évaporateur de réfrigération/refroidisseur d'air

- Unité de condensation de type ouvert

- Compresseur de réfrigérateur

- Compresseur de climatiseur

- Compresseur de défilement

- Compresseur Copeland Scroll

- Chambre froide